- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hvorfor bruger genopladelige stålknapbatterier lasersvejseteknologi?

2022-12-15

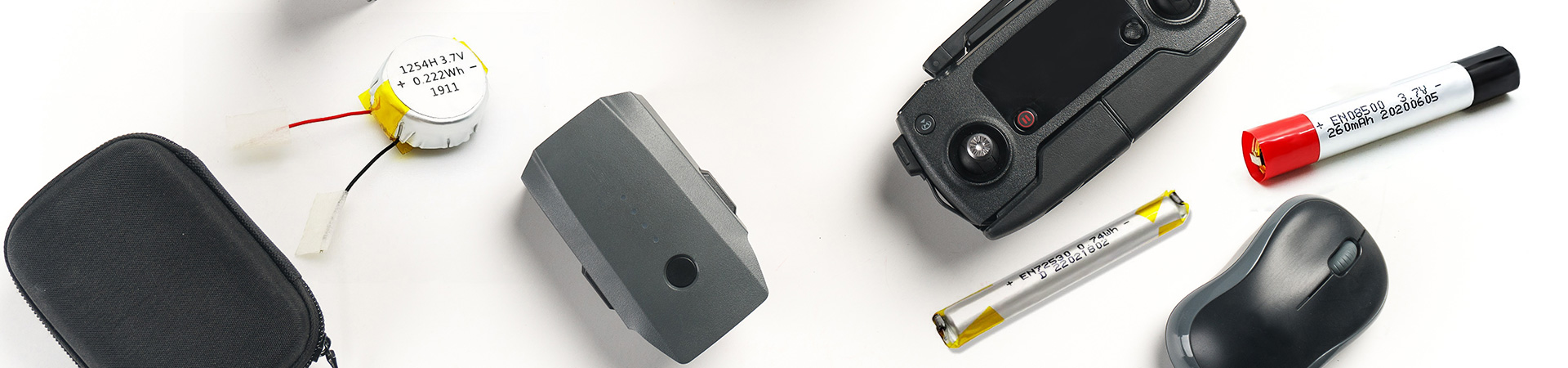

I de senere år, med eksplosionen af TWS-øretelefoner, har nye genopladelige knapbatterier med fordele som høj udholdenhed, høj sikkerhed og personalisering været uhørt populære i forskellige små bærbare enheder såsom TWS-øretelefoner, smarture, smarte briller og smarte højttalere.

Knapcelle, også kendt som knapcelle, har den største fordel af god konsistens og vil ikke bule under op- og afladningscyklussen. Den kan indstille en større batterikapacitet og tilsluttes direkte til printkortet. Det nye genopladelige knapbatteri realiserer hurtigopladningsteknologi og opfylder behovene for noget særligt applikationsudstyr. Det er ikke kun miljøvenligt, men kan også genoplades gentagne gange.

Med den dybtgående udvikling af 3C elektronisk industri stillede kunder højere krav til batterisikkerhed, efterfulgt af højere krav til produktionsproces og produktionslinjeudstyr. Derfor er de fleste genopladelige stålskalknapbatterier på markedet produceret ved hjælp af lasersvejseteknologi. Hvorfor skal genopladelige stålskalknapbatterier bruge lasersvejseteknologi

Lad os først og fremmest lære om anvendelsesprocesserne for lasersvejsning med knapbatteri?

1. Skal og dækplade: laserætsning af knapstålskal;

2. Elektrisk kernesektion: svejsning af de positive og negative poler af spolekernen med skaldækslet, lasersvejsning af skaldækslet med skallen og svejsning af tætningssømmene;

3. PACK-sektion af modul: elektrisk kerneafskærmning, sidepasning, positiv og negativ elektrodesvejsning, eftersvejseinspektion, størrelsesinspektion, øvre og nedre klæbebånd, lufttæthedsinspektion, blankingsortering, osv.

Hvorfor bruger genopladelige stålknapbatterier lasersvejseteknologi?

1. Det er vanskeligt for traditionel svejsebehandlingsteknologi at opfylde de høje standard svejseindikatorer for det nye genopladelige knapbatteri. I modsætning hertil kan lasersvejseteknologi imødekomme mangfoldigheden af knapbatteribehandlingsteknologier, såsom svejsning af forskellige materialer (rustfrit stål, aluminiumslegering, kobber, nikkel osv.), uregelmæssige svejsespor, mere detaljerede svejsepunkter og mere nøjagtig positionering svejseområder, som ikke kun forbedrer produktets svejsekonsistens, Det reducerer også skaden på batteriet under svejsning og er den bedste svejseproces for knapbatteri på nuværende tidspunkt.

2. Når de positive og negative elektroder på den elektriske kerne svejses med skaldækslet, har kobbermaterialet god ledningsevne, men det højreflekterende materiale har en meget lav laserabsorptionshastighed. Derudover er materialet ekstremt tyndt, hvilket let kan deformeres, når opvarmningsområdet er for stort, opvarmningstiden er for lang, eller lasereffekttætheden ikke er nok, hvilket resulterer i dårlig svejsning.

Når topdækslet er forseglet og svejset, er tykkelsen af forbindelsen mellem knapbatteriskallen og dækpladen efter forarbejdning kun 0,1 mm, hvilket ikke kan realiseres ved traditionel svejsning. Hvis lasersvejsekraften er for høj, vil batteriskallen blive direkte nedbrudt, og den indre elektriske kerne vil blive beskadiget, og materialet er meget let at deformere. Hvis effekten er lav, kan svejsebassinet ikke dannes for at opnå formålet med svejsningen.

Pin og færdigt batteri er normalt realiseret ved overlappende penetration svejsning. Under denne svejseproces er batteriet blevet forseglet og fyldt med elektrolyt. Hvis svejseprocessen er ustabil, er det let at forårsage intern membransvejseskade og kortslutning, eller batterikappen er svejset igennem, hvilket resulterer i elektrolytudstrømning, fejlsvejsning, oversvejsning og andre uønskede fænomener.

3. Lasersvejsningsteknologi er anvendelig til automatisk samling, svejsning og fremstilling af stålskalknapbatteri; Modulært design, kompatibelt med 8-16 mm knapbattericellesamling og fremstilling, for at opnå sporbarhed af produktionslinjedata.

4. Lasersvejseteknologiudstyret kan uploade dataene fra den elektriske kernescreening til hele sættet af processer, såsom tilpasningsnøjagtighedskontrol og svejseenergidetektering i svejseprocessen, for at realisere den fuldautomatiske montagesvejsning og sikre den effektive produktion af produkter; Højpræcisions laserpasningssvejseteknologi, realtidsovervågningsteknologi i svejsning og visuel størrelsessorteringsteknologi sikrer svejsning af høj kvalitet, mens der tages hensyn til højpræcisionsstørrelseskontrol med højere pålidelighed og stabilitet, og svejsekvaliteten når 99,5 %.

Knapcelle, også kendt som knapcelle, har den største fordel af god konsistens og vil ikke bule under op- og afladningscyklussen. Den kan indstille en større batterikapacitet og tilsluttes direkte til printkortet. Det nye genopladelige knapbatteri realiserer hurtigopladningsteknologi og opfylder behovene for noget særligt applikationsudstyr. Det er ikke kun miljøvenligt, men kan også genoplades gentagne gange.

Med den dybtgående udvikling af 3C elektronisk industri stillede kunder højere krav til batterisikkerhed, efterfulgt af højere krav til produktionsproces og produktionslinjeudstyr. Derfor er de fleste genopladelige stålskalknapbatterier på markedet produceret ved hjælp af lasersvejseteknologi. Hvorfor skal genopladelige stålskalknapbatterier bruge lasersvejseteknologi

Lad os først og fremmest lære om anvendelsesprocesserne for lasersvejsning med knapbatteri?

1. Skal og dækplade: laserætsning af knapstålskal;

2. Elektrisk kernesektion: svejsning af de positive og negative poler af spolekernen med skaldækslet, lasersvejsning af skaldækslet med skallen og svejsning af tætningssømmene;

3. PACK-sektion af modul: elektrisk kerneafskærmning, sidepasning, positiv og negativ elektrodesvejsning, eftersvejseinspektion, størrelsesinspektion, øvre og nedre klæbebånd, lufttæthedsinspektion, blankingsortering, osv.

Hvorfor bruger genopladelige stålknapbatterier lasersvejseteknologi?

1. Det er vanskeligt for traditionel svejsebehandlingsteknologi at opfylde de høje standard svejseindikatorer for det nye genopladelige knapbatteri. I modsætning hertil kan lasersvejseteknologi imødekomme mangfoldigheden af knapbatteribehandlingsteknologier, såsom svejsning af forskellige materialer (rustfrit stål, aluminiumslegering, kobber, nikkel osv.), uregelmæssige svejsespor, mere detaljerede svejsepunkter og mere nøjagtig positionering svejseområder, som ikke kun forbedrer produktets svejsekonsistens, Det reducerer også skaden på batteriet under svejsning og er den bedste svejseproces for knapbatteri på nuværende tidspunkt.

2. Når de positive og negative elektroder på den elektriske kerne svejses med skaldækslet, har kobbermaterialet god ledningsevne, men det højreflekterende materiale har en meget lav laserabsorptionshastighed. Derudover er materialet ekstremt tyndt, hvilket let kan deformeres, når opvarmningsområdet er for stort, opvarmningstiden er for lang, eller lasereffekttætheden ikke er nok, hvilket resulterer i dårlig svejsning.

Når topdækslet er forseglet og svejset, er tykkelsen af forbindelsen mellem knapbatteriskallen og dækpladen efter forarbejdning kun 0,1 mm, hvilket ikke kan realiseres ved traditionel svejsning. Hvis lasersvejsekraften er for høj, vil batteriskallen blive direkte nedbrudt, og den indre elektriske kerne vil blive beskadiget, og materialet er meget let at deformere. Hvis effekten er lav, kan svejsebassinet ikke dannes for at opnå formålet med svejsningen.

Pin og færdigt batteri er normalt realiseret ved overlappende penetration svejsning. Under denne svejseproces er batteriet blevet forseglet og fyldt med elektrolyt. Hvis svejseprocessen er ustabil, er det let at forårsage intern membransvejseskade og kortslutning, eller batterikappen er svejset igennem, hvilket resulterer i elektrolytudstrømning, fejlsvejsning, oversvejsning og andre uønskede fænomener.

3. Lasersvejsningsteknologi er anvendelig til automatisk samling, svejsning og fremstilling af stålskalknapbatteri; Modulært design, kompatibelt med 8-16 mm knapbattericellesamling og fremstilling, for at opnå sporbarhed af produktionslinjedata.

4. Lasersvejseteknologiudstyret kan uploade dataene fra den elektriske kernescreening til hele sættet af processer, såsom tilpasningsnøjagtighedskontrol og svejseenergidetektering i svejseprocessen, for at realisere den fuldautomatiske montagesvejsning og sikre den effektive produktion af produkter; Højpræcisions laserpasningssvejseteknologi, realtidsovervågningsteknologi i svejsning og visuel størrelsessorteringsteknologi sikrer svejsning af høj kvalitet, mens der tages hensyn til højpræcisionsstørrelseskontrol med højere pålidelighed og stabilitet, og svejsekvaliteten når 99,5 %.